本期介绍布勒(无锡)商业有限公司张恒达等发表在《中国食品学报》第25卷第1期特约专栏(食品装备)上的文章《谷物加工设备智能化发展与实践》。

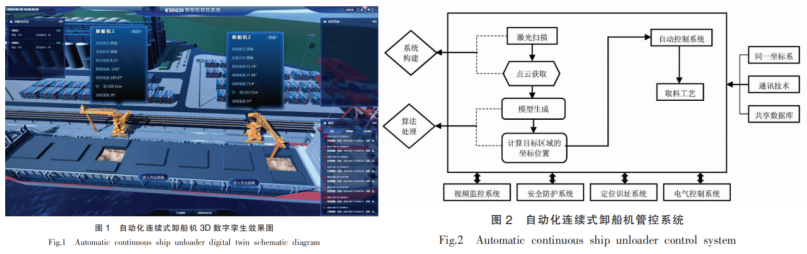

文章综述了谷物加工设备智能化的发展历程及其具体应用实践。谷物加工的智能化发展历经数据连通、生产监控、数据反馈调节和自我优化调节4个重要阶段。每个阶段都标志着技术的重大进步和对应用的深远影响。当前,谷物加工智能化在前3个阶段均有良好实践,如数据连通阶段的自动化连续卸船机和智能研磨系统;生产监控阶段的故障停机分析和温度及振动管理等;数据反馈调节阶段的面粉粉色闭环控制和麸皮含粉闭环控制等,均在行业内带来较大影响。未来,随着谷物加工设备技术的不断创新,人工智能、大数据、物联网等技术将会持续发展和实践,谷物加工智能化将迎来更加广阔的发展前景。

1.数据连通阶段

在数据连通阶段,工厂开始从传统的生产模式向数字化方向转变。该阶段的主要目标是实现工厂内设备的自动化和生产数据的采集。自动化设备、传感器和网络设施以及数据采集系统是实现该阶段的基础。通过各种传感器对生产过程中的关键数据,如温度、压力、湿度等参数的数据化,形成完整的生产数据集。通过网络连接将各类生产设备与中央控制系统进行互联,实现实时数据传输,增加了加工生产的透明化,有效提高了生产效率和产品质量。另外,建立生产数据的历史记录数据库,保存生产参数,可以用于追溯分析,为生产优化提供数据支持。

该阶段作为智能化的基础阶段,也存在一定局限性。虽然大部分设备实现了初步自动化,但是复杂的生产仍需人工干预。数据采集和分析虽已初见成效,但还未能实现深度利用和高级分析,未能充分挖掘数据潜力。此外,不同设备和系统之间的集成度不高,存在信息孤岛,数据共享和协同作用不足。

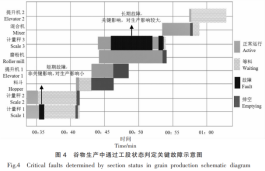

2.生产监控阶段

生产监控阶段是智能加工发展过程中至关重要的一环。该阶段的主要目标是实现数据驱动的生产优化和全面监控。高精度的传感器以及更先进的数据分析工具是实现该阶段的基础。工厂不仅停留在数据的采集和存储层面,而且通过查看每台设备和工艺的关键性能指标,利用算法分析性能趋势,形成数据看板,识别出需要调整的参数,并就能源使用、维护计划、排产计划以及如何优化机器性能提出建议,在提高资源利用、生产效率和产品质量的同时,降低对于技术人员的经验依赖。例如,故障和停机分析可以帮助工厂识别、记录并分析生产过程中的故障和停机事件,并基于分析结果,提出预防性维护建议,减少故障和停机时间,保障生产效率等。能源管理系统,通过密切关注加工过程中各环节的能源消耗,识别能耗热点,给出改进建议,优化能源利用。

虽然该阶段在数据的综合利用上有很大的进步,可以实现生产优化和高效管理,但是数据仅用于决策支持,仍需人工干预设备进行调整。另外,由于决策高度依赖数据分析和算法模型,还需要工厂配备高精度的传感器,以及专业的数据管理工具。

3.数据反馈调节阶段

数据反馈调节阶段是实现智能加工的一个重要里程碑。该阶段的主要目标是降低人工干预,基于数据分析决策,指导设备自动调节,实现重要功能的闭环控制。自动调节功能的硬件设备、高精度的传感器以及能够实时响应数据变化的智能控制系统是实现该阶段的基础。通过工业以太网的百兆级现场总线技术,使高精度传感器采集的产品和设备运行数据,在不同的控制和执行单元之间快速传递及交互,基于数据分析后的模型,建立反馈调节机制,指导设备进行自动调节,形成闭环控制。

该阶段的反馈调节可分为前馈调节和后馈调节,通常情况下2种调节结合使用。前馈调节是一种预先控制的方法,通过过程模型对历史数据进行分析,预测当前参数条件对指标的影响,实时反馈给控制系统,给出参数调整指令,减少对产品指标的影响;后馈调节则是一种基于反馈机制的控制方式,通过分析给定运行参数条件下的实际指标和期望值之间的偏差,实时反馈给控制系统,进行参数调整,从而使输出指标达到期望值。

该阶段高水平的自动化和智能化带来较高的生产效率和资源利用率,以及更为稳定的产品品质,是迈向完全智能化生产的重要一步。

4.自我优化调节阶段

自我优化调节阶段是智能加工发展的更高水平,将人工干预降到更低。该阶段的主要目标是实现工厂的完全自主运行。就像无人驾驶汽车一样,只用输入目的地,系统自动规划出最优路线和驾驶指令,准时、安全地抵达目的地。先进的人工智能和机器学习,高精度在线传感器以及高度自动调节的设备是实现该阶段的基础。通过部署多种传感器和综合传感系统,并采取先进的分布式控制系统,实现全线数据采集和控制。运用大数据和人工智能等技术,对采集的数据进行复杂的分析和建模,提供决策支持和优化方案。生产人员仅需设置生产的目标产品指标以及原料特性和运行条件等信息,系统将自动规划最优的加工参数,同时通过人工智能技术,根据加工中产品特征数据和天气环境条件等信息,不断调整加工参数,以最具成本效益的方式加工出所需指标的产品。

此阶段产线的整体运行效率和原料利用效率均达到最高水平,同时复杂逻辑算法下的参数优化决策保障了产线生产出的产品即目标产品,所设即所得。标志着智能制造发展的巅峰,是未来智能加工的理想形态。

原文链接:https://link.cnki.net/doi/10.16429/j.1009-7848.2025.01.001